人员应按规定的净化程序进入,并应严格控制人数!对于物料可在除去浮尘后拆去外包通过缓冲间或传递柜送入!不同洁净等级的洁净区物品则通过传递窗传送!中间站宜设在中心位置,以便缩短运送距离!洁净区内不设与本岗位无关的管道。充分利用上下或周围的技术夹层,所有公用管道、工艺管道的主干管均在技术夹层安装.穿越地面、隔墙的管道尽可能靠近使用点并敷设套管,套管内的管道不应有焊缝,管道与套管之间应有可叉的密封措施!进入洁净室的管道应为不锈钢材质!

如压片、自动包衣等设备可采用此类分隔方法。对于有些不带除尘辅机设备又不密封的单机,如粉碎机、粉剂或颗粒包装机,则可把隔离区内的排风经过滤后再送回隔离区,即形成自循环!在生产过程中,有些药品引湿性强,当要求空气相对湿度低于50%甚至45%时,冷冻除湿很难达到要求.在许多除湿措施中,氯化锂转轮除湿较适用。除湿机可装在有特殊除湿要求的洁净室,以净化的空气作为该岗位低湿的保护性空气,自成一个循环系统!严格控制人流物流洁净室应设的人流、物流通道.

专业活性炭袋式过滤器专业生产_青岛过滤器批发-青岛清永净化设备有限公司

江苏高分子均流膜

玻纤活性炭袋式过滤器_专业过滤器批发-青岛清永净化设备有限公司

在电子工业中微电子(集成电路)工业对洁净室的洁净度级别要求高。而且,随着微电子技术的不断发展,集成度的不断提高,光刻线宽的不断变小对洁净室洁净度等级的要求也越来越高。b、生物洁净室生物洁净室主要的控制对象是微生物、病菌等活的有生命的粒子,是不断地生长、繁殖的粒子!它所产生的污染不仅仅是微生物本身,而且,还有新陈代谢产生的二次污染。生物洁净室主要应用在医疗、制药、食品、生物工程、实验动物饲养以及生物安全等行业之中。

江苏高分子均流膜

关于高分子均流膜,作为一家主营产品为均流膜送风口的厂家,青岛清永净化设备有限公司在其他空气净化装置这个行业中都享负盛名,在业界中也有一定的地位。

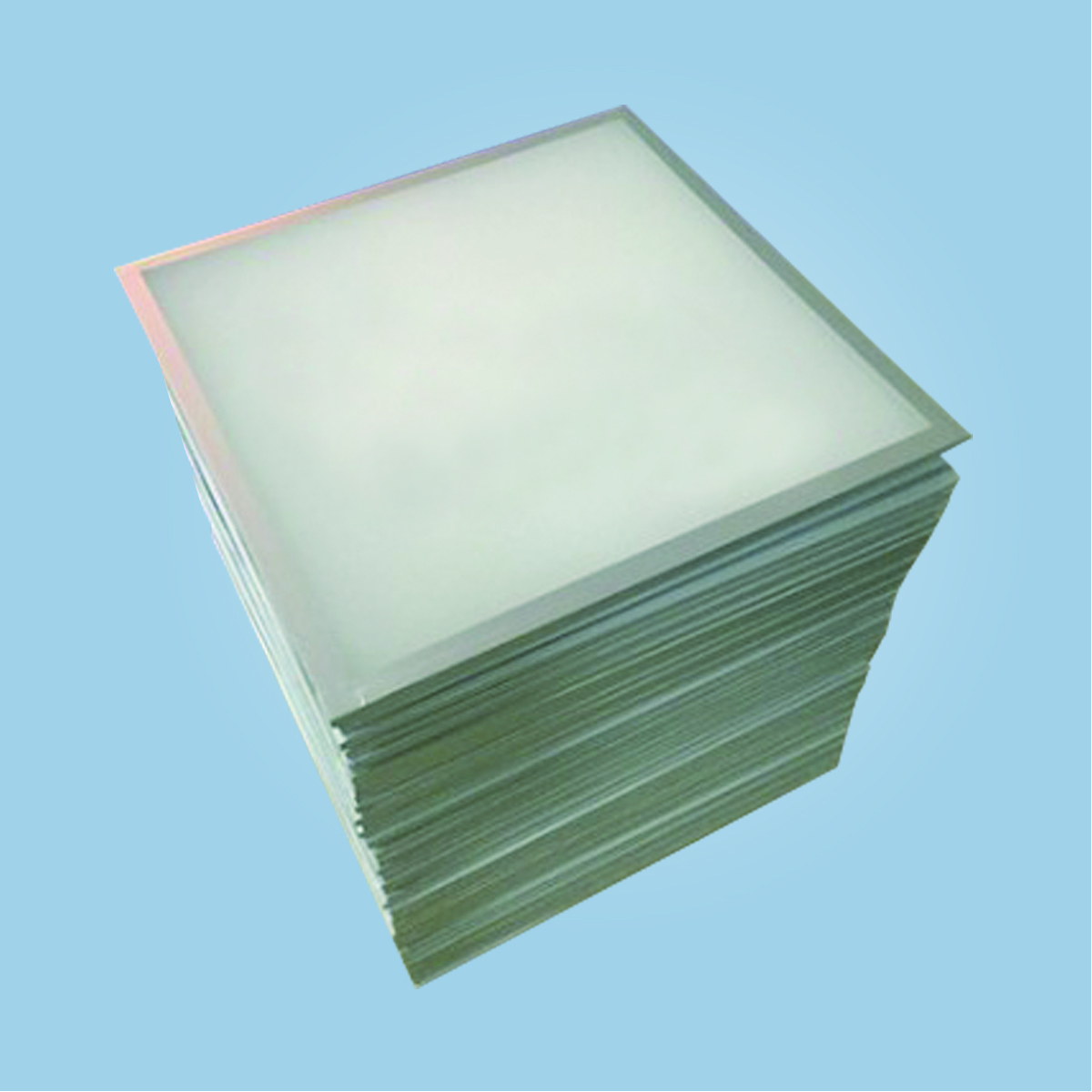

均流膜送风口特点:用途:均匀气流;特点:高透光、透气(风阻小)、防水、易清洗、耐酸碱;边框材质:铝合金型材;骨架材质:不锈钢304砂;纱网:双层200目;连续稳定运行温度:不高于70℃;可根据客户的要求定做。怎样有效防止洁净室受到污染:合理布置空间面积合理布局首先要理顺工艺流程,避免迂回往返。工作室的平面空间应合理,既有利于操作,又便于维修,不应预留闲置面积和空间.合理的空间与面积,也有利于合理的分区,防止混杂事故。

应该引起注意的是,洁净室并非越大越好,面积和空间的大小关系着送风量的多少,决定着空调能耗的大小,影响工程的投资。但洁净室的空间面积也不可太小,太小可能不便于操作、维修!所以,设计合理的空间面积应考虑到设备操作、维修的需要.生产区和储存区应有与生产规模相适应的空间面积,用以安置设备、物料,便于操作和维修.一般洁净室高度控制在60米,对个别较高的设备可在局部加高,而不宜提高洁净区的高度。车间内部应设有物料的中间站,其面积足以存放物料、中间产品、待验品和成品,且便于明确分区,以大限度地减少差错和交叉污染!

提高设备水平设备的材质、加工精度、密闭程度以及管理制度都与交叉污染有关!所以除了合理布局外,提高设备的自动化水平和组成联动的生产线,以减少操作人员,降低人员的活动频率,是防止交叉污染的必要措施.固体制剂车间产尘量较大。如何防止固体制剂车间发生交叉污染呢?首先,选购的设备应有防护罩及携带有除尘装置;其次,要采取隔离措施,将其分成操作室和前室或操作室和辅机室!前室在平面布置上一般采用单机单室,辅机室可设在非洁净区,检修门设在走廊一侧。

专业活性炭袋式过滤器_玻纤过滤器-青岛清永净化设备有限公司

而水平单向流洁净室的气流是由送风墙流向回风墙,因此,气流在工作面洁净度高,后面的工作面的洁净度会越来越差。b、非单向流洁净室非单向流洁净室的净化原理是稀释原理.是用一定量的洁净空气来充淡稀释室内产生的污染粒子.洁净空气量越多稀释后的洁净度就越高!因此洁净的送风量(换气次数)不同,室内空气的洁净度等级也不相同.在“规范”中规定:6级洁净室的换气次数为50~60次/时;7级洁净室的换气次数为15~25次/时;8级和9级洁净室的换气次数为10~15次/时!

青岛清永净化设备有限公司清永净化设备有限公司,我们巍峨耸立于山东省青岛市重庆中路878号,我们在这里等待您的到来。 也可以通过电话联系: 联系方式:13793272270 联系人:女士 致电我们,有意向不到的惊喜! 安顺电厂3、4号主机于2003年正式建成投产,至今已运行10年。近年来,贵州地区环保压力与日俱增,电厂脱硫装置、电除尘装置和脱硝装置改造施工同步进行迫在眉睫。在最初的接洽阶段,电除尘设计是在出口端增加电场,与脱硝布置方案并无交叉。随着施工设计的逐步优化,最初的电除尘出口增加电场改为进口增加电场,这对即将成型的脱硝方案造成了很大影响。项目部与电厂充分沟通之后,决定在原来的基础上优化布置,将原来的“3+1”催化剂布置方式改为“2+1”布置,即在保证脱硝效率的前提下,将铺设4层催化剂改为3层,尽量减小除尘器改造的影响,也节省投资了成本、降低了设备故障率。同时,将已有的离机组较远的氨区拆除,重新布置氨区以满足6台机组容量并兼顾即将筹建的三期主机地理位置,降低拆除成本。都说鱼和熊掌不可兼得,但项目的设计人员却用智慧和经验,保证了三大装置改造的顺利进行,还节能了提本,提高的效率。