欢迎访问武汉索尔德测控技术有限公司的网站

欢迎访问武汉索尔德测控技术有限公司的网站

产品中心

- 您当前的位置:

- 首页>

- 产品中心

- >皮带小车自动布料系统

皮带小车自动布料系统_自动布料系统

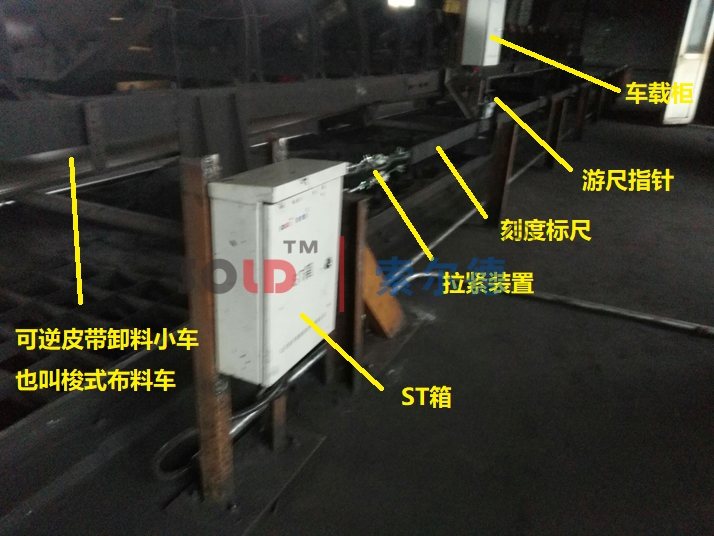

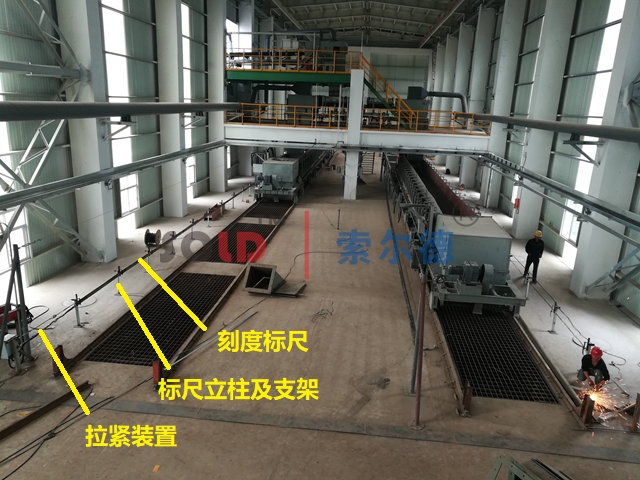

一、皮带小车定位系统简介1.1目前采用的定位方式目前原始的控制是操作人员随小车一起移动现地使用手动控制布料小车来实现对料仓的布料,岗位操作人员通过人眼观测每个料仓的料位,根据需要将小车开到合理的料仓布料。其次对布料小车的控制大多是通过在每个料仓处安装限位开关,利用其提供的几个点的位置信号在操作室内进行远程控制;对小车到达目标仓位和换仓的判断是基于操作台上的仓位信号灯的指示信号:例如1#-12#共12个仓就在操作台面板上设置对应的12个位置指示灯。指示灯的信号是通过在现场的每个仓旁边装一个或多个接近开关(或限位开关)得到的。当小车经过仓位处的接近开关或限位开关时,开关感应到一个信号,送给中控室,从而对应仓的指示灯亮,操作人员就知道小车到达了目标仓,即按停止按扭进行布料,当中控室的料位信号指示仓满后操作人员控制小车继续向左或向右运行,直到到达对应的目标仓,信号灯亮后再停下来布料,以此达到换仓的目的。传统的这种方式所使用的限位开关会出现如下问题:一容易失灵,接近开关或限位开关的工作原理决定了其可靠性不佳。其次由于小车制动时发生的“溜车”现象,停不准。所以一旦小车不能准确停在所安装的限位开关范围内(发生溜车),中控室的操作台上的所有信号灯无一变亮,这样也就出现了我们所说的“小车位置丢失”,中控人员不知道小车到底在什么位置了,这时就需要派人到现场确认小车位置后告知中控,中控才能继续操作小车运行到达目标位置。上述问题对控制和生产带来的影响总结如下:布料小车是直接将料卸到料仓的,由于定位的不准或失灵(特别在发生溜车时如果操作人员责任心不强,未到现场确认位置,晚间值班多易出现)容易导致错仓混料的事故,直接影响到原料成分的稳定性,造成质量不合格;整个连续的生产过程常被打断,不仅影响了生产效率,而且设备的实际作业率很低,无法实现整个流程的信息化作业;失灵后需专门派人到现场确认小车位置,派到现场的观察人员与操作室操作人员之间频繁的信息交换主要是通过对讲机来传递的,因为现场噪音干扰严重,受通话质量、现场环境等影响,难以保证信息传递准确性。一来容易引发事故,二来无端耗费大量工作时间;当操作人员在控制室内操作布料小车时,现场观察人员的存在始终是一个安全隐患。如果操作工与现场观察人员之间相互配合出现失误,就有可能发生意外伤亡事件;布料现场环境极差,粉尘和噪音严重影响了岗位操作人员的身体健康,不宜长期有人在现场值守;中控室只能感应到几个点的位置信号,中控室无法实现对现场长量程的监控功能;因为定位不准,中控室调度需要时刻同岗位操作人员保持联系,以便确定现场的布料情况,进行全盘计划和调度。中控和现场互相之间的沟通交流就占用了大量的时间,给提高设备的整体作业率带来了许多不便;限位开关的失灵还可能导致布料小车两端碰撞或掉道事故。要完善解决上述问题就必须做到两点:一,位置信号要可靠准确,而且要能在现场强粉尘的环境下可靠工作。第二,中控要能把小车的运行轨迹跟踪监控下来,非常直观地知道小车目前所处料仓的位置坐标和对应的料仓(如果采用摄相头监控无法指导操作人员对几十米长的一模一样的仓位进行识别)。也就是说如果我们能知道现场小车的连续位置坐标,就能很好地做到这两点。1.2本系统采用的定位技术本系统使用刻度标尺定位技术来检测布料小车的实时位置,将布料小车的实时位置信息传送到系统PLC,再到上位机,主控操作人员或岗位人员通过上位机时刻掌握布料小车的具体位置和每个料仓的仓容情况(结合料位计)来控制布料小车运行。通过刻度标尺定位系统和控制系统的协同工作,可以实现布料小车行走位置准确可靠,将皮带机上的料卸在指定的料仓中,防止偏离布料口,实现定或多点布料,满足布料需求。通过该技术的使用,可以时刻掌握各个料仓的实际料量,了解布料小车的实时位置,实现自动定或多点均匀布料。可提高布料效率,节约成本;有利于减少工人劳动强度,保护岗位操作人员身体健康;杜绝各类生产安全事故和混料错仓等质量事故的发生;实现信息的有效收集,有利于提高设备作业率;提高自动化控制水平和信息化管理水平,保障产量和质量,提升企业形象,提高企业产值和竞争力。

Copyright © 武汉索尔德测控技术有限公司