b、检查清洗液是否足够,如果不够,及时增加清洗液!c、先点动试车,然后空运转2-3分钟,检查传动系统(电动机、联轴节、)和运输带的运动是否平稳,确认一切正常后,方可进行生产.3、工作中还必须遵守:a、被清洗的油缸等要在运输车上平整地送向金属刷头b、工作后,被清洗的油缸不能停放在运输车上,按停止按钮,使全机停止运行!c、清洗液应定期添加水和一定比例的污垢清洗剂以补充消耗,使液面保持在一定高度,如果清洗效果达不到规定的工艺要求时,应全部更换清洗液。

因此,对于不具备自主研发实力和质量控制能力的企业,很难进入美国、欧盟等主流市场,多数只能进行残酷的价格竞争,并面临严重的产能过剩.而业内少数重视自主研发和质量控制的企业,能够在产品研发、试验检测、加工设备、人才培养和员工技能培训等各方面加大投入,不断满足节能、减排、减振、降噪、安全和高性价比的市场需求发展趋势!目前我国政府对列入鼓励类目录的外资企业在投资内进口的设备,实行全免关税和增值税的优惠政策!

我们推荐榆林市油缸清洗机厂家电话

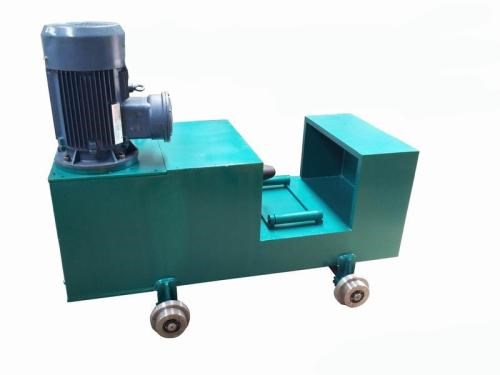

油缸清洗机用于单体液压支柱的油缸、活柱在井下使用过程中,油缸、活柱内部存储的煤泥、粉尘、污垢等进行快速清洗,除锈、抛光、清除油等泥效果理想!主要部件编辑1机架2水泵3电机主要技术参数编辑额定转速2800R/MIN额定功率1!1KW工作水泵台数1台供水流量1。5M/H3扬程16M额定功率370W清洗机的操作编辑1、遵守一般机械设备通用的操作规程!2、工作前还必须遵守:a、检查管路系统有无漏水的情况,如有这种情况,应通知维修人员修理。

高品质榆林市油缸清洗机厂家电话

寿阳单体柱打压机厂家_单体柱打压机多少钱-焦作欣扬程煤矿设备有限公司

太原液压清车机厂家电话_液压清车机相关-焦作欣扬程煤矿设备有限公司

安装及调试编辑1、按电机与泵表示方向接电操作,电机正转(顺时针方向)。请接地线2、正常启动后,空机运转几分钟,再正常工作。3、高压胶管接法按各接头配接.应有足够的拧紧力矩和可靠防松措施!好在满载一段时间后,再拧紧一次.4、更换各种刷头时也应有足够的拧紧力矩和可靠防松措施!5、冬天使用时,设备进暖房(15°以上)12-24小时后再加水调试,使用工作!6、配电箱与水源隔离,注意安全操作!清洗机设备制造业包括锅炉及原动机制造、金属加工机械制造、起重运输设备制造、泵、阀门、压缩机及类似机械的制造、轴承、齿轮、传动和驱动部件的制造、烘炉、熔炉及电炉制造、风机、衡器、包装设备等通用设备制造、通用零部件制造及机械修理、金属铸、锻加工等!

高压清洗机在一定程度上是针对作业物的污垢强度来定,在进行使用时其压力的大小要能将污垢从作业面剥离掉为准,在使用时如果压力低于污垢的破坏程度,污垢是不会被破坏的!当压力足够时,提高压力变成次要的条件了,想要提高高压清洗设备的效率,必须有足够的水流量并提高水射流的速度,如果这时忽视高压清洗机流量和水射流速度,清洗机的效率会大幅度下降!因为清洗机的压力和水射流的速度平方是成正比的.高压清洗机小的喷嘴孔径也是影响设备的清洗效率的关键技术,主要是因为喷嘴孔径影响着喷嘴出口的水射流速度!

提高喷嘴的出口水射流速度一方面要配置合适孔径的喷嘴,保证清洗机压力和流量的充分发挥,二是要尽量减少高压软管的阻力损失,缠绕损失、接头损失等.另外在清洗过程中也要注意靶距和射流冲击角,这对清洗效果和效率也会产生影响.高压清洗机作为一种新型的清洁清洗的工具,在我们的日常生活和工业生产中得到了广泛的应用,高压清洗机的清洗要素有污垢性质、介质、作业物和清洗压力这四个方面。这四个要素中影响清洗效果的主要要素是作用于被清洗作业物上的作用力,影响作用力的是合适的压力流量参数,在选配流量参数时作业面的不同如钢铁除氧化皮、路面冲洗、管道疏通、混凝土建筑拉毛冲毛、机械零件清洗、等承受的高压水射流的的差异是非常大的。

我国吸引外资,应主要依靠有吸引力的国内市场需求,我国劳动力的竞争优势,完善的法律法规和良好的市场环境,而不是着重依靠大量的减免税!这样,有利于实行公平竞争,促进我国经济建设的健康发展。高压清洗机在操作时根据作业物料选择合理流量压力的参数优化其组合是提高清洗效果,节能降耗的重要原因之一。选定压力和流量的参数后影响高压清洗设备清洗效果的因素有:压力和流量的的利用是否充分,配置的喷嘴的孔径的大小、靶距和射流冲击角等!

电炉油缸是工程机械*主要部件,传统的加工方法是:拉削缸体——精镗缸体——磨削缸体。采用滚压方法是:拉削缸体——精镗缸体——滚压缸体,工序是3部分,但时间上对比:磨削缸体1米大概在1-2天的时间,滚压缸体1米大概在10-30分钟的时间。

原则上采用原活塞密封套。密封圈,导向环根据缸筒实际尺寸外径加大定制。以保证装配使用要求。 2、扩孔衍磨修复法 在缸筒内孔出现侵蚀严重,划痕较深等问题时,一般衍磨很难修复。遇到这情况,可采用强力衍磨或扩孔、衍磨等方法,将原缸筒扩大2cm左右就能达到缸筒光洁度及圆度要求。

在装配时,需实际测量缸筒尺寸,按实际尺寸设计制作活塞密封套,密封圈,挡圈,导向环等。定制车削密封进行装配。此种修复方法,一般定制密封时应留有配件,以防密封损坏后更换。此方法一般费用较大,但能保证维修产品质量,使用寿命长。 二、 活塞杆修复法 1、恢复尺寸修复法 ①对于活塞杆局部锈蚀,面积不大,不集中,数量较少时采用不锈钢氩弧焊对锈蚀部位进行局部补焊,打磨,抛光等方法进行修复。

此方法简单、费用低。且能满足使用要求。 ②对于活塞杆局部镀层脱落,锈蚀坑浅,面积大等活塞杆,采用退铬层,抛光,重新镀铬法修复。电镀后需保证公差要求。如果抛光后局部个别部位镀坑较深,可采用氧弧焊局部焊接,人工打磨,修复后镀铬。人工修复时,好按活塞杆外径尺寸加工一个研磨套,对局部修复部位进行研磨处理。

③如果活塞杆锈蚀严重,退铬打磨抛光后不能满足电镀要求,就应对活塞杆校直进行磨削,车削处理,磨削尺寸小于原尺寸0。5毫米能达到电镀要求时,可采用先镀铜,后镀铬方法进行处理。以满足使用要求。如果此方法还不能满足要求,就应直接将原尺寸车小4—5毫米,然后采用热喷涂或镀铁方法以恢复原尺寸后进行磨削,镀铬工艺修复。

此法成本高,费用大。且镀铁后镀铬,铬层易脱落。喷涂质量难控制。 2、缩小尺寸修复法 对于镀蚀严重的,也可以采用直接车小尺寸进行修复。一般直径减少5mm,对活塞杆进行校正,车削,磨削。在比原公称尺寸小5毫米时,均能达到电镀要求,且修理费用低,能满足使用要求。

活塞杆减小5毫米一般在油缸活塞杆标准系列,选用密封也能使用标准密封圈。如果采用此法修复,需重新设计制作活塞套,选用相应密封进行装配。 三、修复中车削,磨削应注意的几个问题 由于活塞杆属于细长轴类配件,在车削与磨削中困难较大,容易出现热变形,刚性差,表面质量难以保证,因此在机械加工时应尽量采取以下措施,以保证产品质量。

1、 车削加工 ① 选择合适的加工方法 对与活塞杆,应尽量采用一夹一顶方法,用卡盘装卡活塞杆连接端,良好顶装活塞端。由于在加工过程中产生热量,容易出现热变形,良好应选用带弹簧良好。使细长轴在受热时可以自由伸长,减少其热变形。

②采用跟刀架和中心架 采用一夹一顶方式车削活塞杆,可减少径向切削力对对弯曲变形影响。还应采用传统上跟刀和中心架,增加轴的刚度,减少径向切削力对活塞杆的影响。 ③采用反向切削法车削 反向切削法是指在加工过程中车刀由主轴卡盘向尾架方向进给,这样在加工过程中产生的轴向切削力使轴受拉,消除了轴向切削力引起的变形。

同时,采用弹性的尾良好,可以有效的补偿刀具至尾架一段的工件受压变形和热伸长量,避免工件压弯变形。 ④选择合适的刀具角度 ⑴前角大小直接影响切削力、切削温度和功率。增加前角,使金属切削层的塑形变形程度减小,切削力明显减小。因此,在加工活塞杆时在保证刀具强度情况下应尽量选用大前角刀具,且前刀面应磨有断屑槽。

使径向力减小,出屑流畅,卷屑性能好,切削温度低。因此减轻轴变形和振动。 ⑵主偏角一般对径向力影响大。随着主偏角增大,径向力明显减小。在不影响刀具强度下应尽量选用大主偏角,一般选用90度,装卡时可装卡成85度—88度。磨副偏角,减小径向力。

⑶刃倾角影响切屑流向。刀尖有3个切削分力比例关系。刃倾角增大,径向力减小,但轴向切削力和切向切削力增大,所以应适当选用刃倾角,一般刃倾角选在3-10度,以使切屑流向待加工面。 ⑷合理选择切削用量 由于修理活塞杆余量较小,所以一般选用较小的切削用量即多走刀,切深小,以减少振动,增加刚性。

2、磨削加工 由于活塞杆细长,其切削难度大,主要原因是其刚性差,磨削时因磨削力和工件自重作用,易在横向产生弯曲,磨出的工件呈现腰鼓形,磨削时容易出现纵向振痕。此外,中心孔若不圆,工件就会产生椭圆。

为此,磨削时应注意以下问题: ①研磨中心孔 通过研磨中心孔,保证中心孔圆度以消除磨削中产生的不圆度; ②采用弹性良好,以减少热变形,消除腰鼓形; ③尽量采用较窄砂轮或将砂轮修成凹行,这样可减少砂轮与工件接触面积,以减少活塞杆在旋转中产生的自振动; ④不宜使用单爪抓盘,采用双爪抓盘平衡传动力; ⑤选择较低转速,减少振动,选择较小进给量,以降低磨削力。

欢迎访问焦作欣扬程煤矿设备有限公司的网站

欢迎访问焦作欣扬程煤矿设备有限公司的网站