因此,在一定的温湿度或腐蚀性环境下,金层缺失,局部(微观上)暴露镍,或孔隙直至基体,金层表面会出现局部黑斑或变色!至于孔隙度的原因,除了金层太薄外,零件基体的预处理不彻//底,镀镍镀金槽液维护不当,槽液杂质含量高,电镀过程不紧凑,中间停滞时间过长,都会导致涂层孔隙度增加。涂层保护剂可以在一定程度上提高涂层的耐腐蚀性,但一旦保护剂的完整性被破坏,其保护作用就会立即消失!保护剂的完整性存、高温使用、多次来回插拔等因素都保护剂完整性受损!

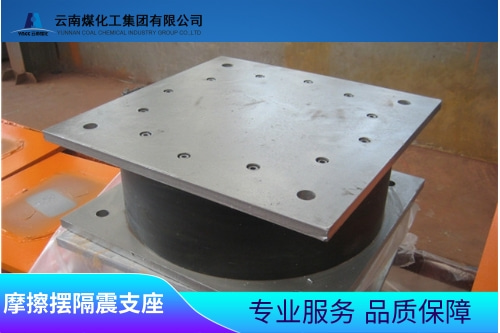

承接隔震垫批发_昆明好的隔震垫生产公司_云南煤化工应用技术研究院有限公司

镀层结构、工艺及措施:应避免镀三元合金!即使涂上保护剂,随着时间的推移也会氧化。锌,锡,铜,也是三元!有几个方面:1。涂层结构为多层,比较表面的涂层中基本没有针//孔;在涂层中添加细化或致密的抗氧化元素,如金层下的镍Ni-Co.;加工前材料的脱氢等稳定处理在国内很少进行;电镀层的致密工艺往往会降低脱氢处理.预计还有很多事情我们不知道!电镀后的防盐雾能力与连接器加工表面和涂层底层的选择与工艺处理密切相关,不能单独处理。

环保电镀保护胶生产公司

因此,提高涂层本身的耐腐蚀性是根本。涂层厚度是有影响的,但是不厚就能解决问题,电镀工艺是关键!还有涂有保护剂,对可焊性有影响!1就个人而言,如果涂层太厚,会影响其牢固性!毕竟,它是两层不同的材料.我们现在使用更多的厚度来弥补电镀的气孔率缺陷!解决气孔率问题是根本,也是需要付出巨大努力的方向。对连接器连接器的问题进行了一次分析。制造商发送样品供我们评估!发现的问题是连接器上有生锈的产物,集中在几个特定的位置。

保护剂是锦上添花!10!电镀过程是一个精细的过程,许多电镀问题是由于缺乏精细的管理,当然,也有一些技术理解问题.您可以回顾一下目前大多数单元电镀工艺的情况,一量太大,镀液成分控制不够严格,电镀前清洗不彻//底,1镀金接触部分表面的局部黑点或颜色,归根结底,镀金层具有较高的孔隙率。在一定的温度、湿度或腐蚀性环境下,表面金层通过孔隙和中间涂层(通常为镍)或基体(通常为铜合金,玻璃密封装置为可切割合金或铁镍合金)产生电偶腐蚀,金作为阴极加速中间涂层或基体的腐蚀,表现为局部黑点或黑点(一般为镍腐蚀产品),或绿色腐蚀产品(一般为基体铜腐蚀产品),或红色腐蚀产品(一般为铁腐蚀产品).

判断由结构决定的涂层质量不合格,镀液有残留,导致问题涂层质量与检验:涂层质量问题是比较头疼的,在生产批次的检验中可能找不到,但往往是几个月几年后发现的。大侠能否有定量的工艺参数来保证涂层的质量和一致性?涂层的厚度与质量无比,与密度有关.就像穿着皮衣和十层渔网一样!有一个检验涂层一致性的标准.希望致密性好,不一定越厚越好!浸酸试验可以检验致密性,每一个环节都要保证质//量//保证,如何保证致密性?浸泡只是一种方法.

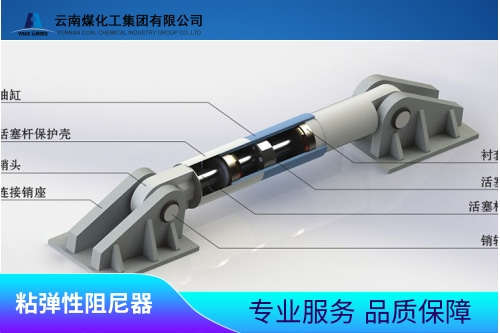

承接摩擦阻尼器_云南摩擦阻尼器系统_云南煤化工应用技术研究院有限公司

欢迎访问云南煤化工应用技术研究院有限公司的网站

欢迎访问云南煤化工应用技术研究院有限公司的网站