- 您当前的位置:

- 首页>

- 产品中心 >注塑成型 >注塑成型加工_质量好注塑成型-陕西正鑫嘉华模塑有限公司

注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸稳定,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域!在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一!

⒉注塑时间这里所说的注塑时间是指塑料熔体充满型腔所需要的时间,不包括模具开、合等辅助时间.尽管注塑时间很短,对于成型周期的影响也很小,但是注塑时间的调整对于浇口、流道和型腔的压力控制有着很大作用。合理的注塑时间有助于熔体理想填充,而且对于提高制品的表面质量以及减小尺寸公差有着非常重要的意义.注塑时间要远远低于冷却时间,大约为冷却时间的1/10~1/15,这个规律可以作为预测塑件全部成型时间的依据。在作模流分析时,只有当熔体完全是由螺杆旋转推动注满型腔的情况下,分析结果中的注塑时间才等于工艺条件中设定的注塑时间.

如果在型腔充满前发生螺杆的保压切换,那么分析结果将大于工艺条件的设定。⒊注塑温度注塑温度是影响注塑压力的重要因素。注塑机料筒有5~6个加热段,每种原料都有其合适的加工温度(详细的加工温度可以参阅材料供应商提供的数据).注塑温度必须控制在一定的范围内.温度太低,熔料塑化不良,影响成型件的质量,增加工艺难度;温度太高,原料容易分解.在实际的注塑成型过程中,注塑温度往往比料筒温度高,高出的数值与注塑速率和材料的性能有关,高可达30℃!

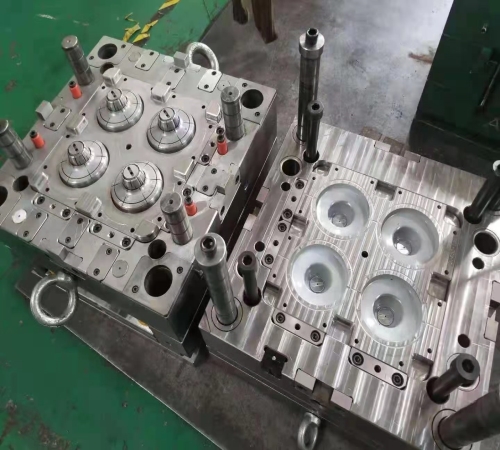

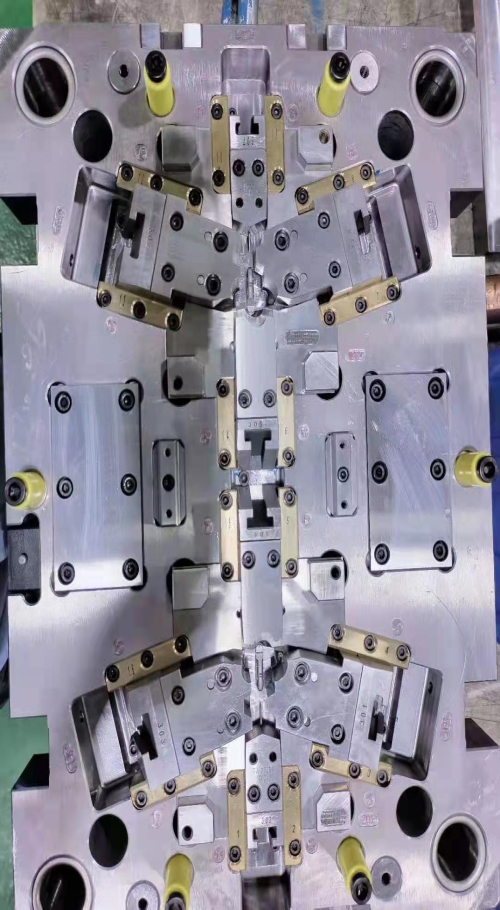

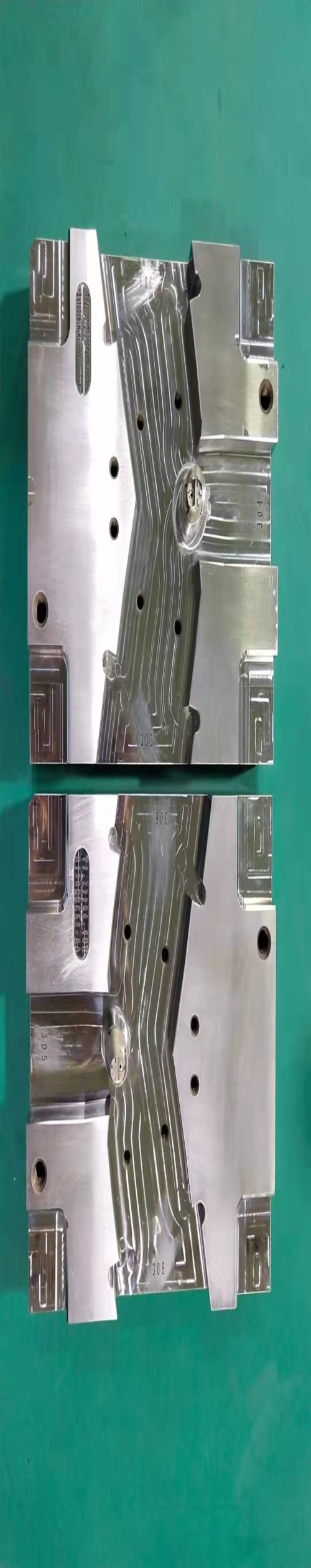

正宗注塑成型加工

保压压力一般为充填大压力的85%左右,当然要根据实际情况来确定。⒌背压背压是指螺杆反转后退储料时所需要克服的压力!采用高背压有利于色料的分散和塑料的融化,但却同时延长了螺杆回缩时间,降低了塑料纤维的长度,增加了注塑机的压力,因此背压应该低一些,一般不超过注塑压力的20%!注塑泡沫塑料时,背压应该比气体形成的压力高,否则螺杆会被推出料筒.有些注塑机可以将背压编程,以补偿熔化期间螺杆长度的缩减,这样会降低输入热量,令温度下降.

找注塑成型加工

注射成型过程大致可分为以下6个阶段:合模、射胶、保压、冷却、开模、制品取出!上述工艺反复进行,就可批量周期性生产出制品.热固性塑料和橡胶的成型也包括同样过程,但料筒温度较热塑性塑料的低,注射压力却较高,模具是加热的,物料注射完毕在模具中需经固化或硫化过程,然后趁热脱膜!现今加工工艺的趋势正朝着高新技术的方向发展,这些技术包括:微型注塑、高填充复合注塑、水辅注塑、混合使用各种特别注塑成型工艺、泡沫注塑、模具技术、仿真技术等!

喷嘴温度也不能过低,否则将会造成熔料的早凝而将喷嘴堵塞,或者由于早凝料注入模腔而影响制品的性能!⒊模具温度:模具温度对制品的内在性能和表观质量影响很大!模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及注射压力、模塑周期等)⒈注塑压力注塑压力是由注塑系统的液压系统提供的!液压缸的压力通过注塑机螺杆传递到塑料熔体上,塑料熔体在压力的推动下,经注塑机的喷嘴进入模具的竖流道(对于部分模具来说也是主流道)、主流道、分流道,并经浇口进入模具型腔,这个过程即为注塑过程,或者称之为填充过程.

欢迎访问陕西正鑫嘉华模塑有限公司的网站

欢迎访问陕西正鑫嘉华模塑有限公司的网站